Jeder Unternehmer kann überzeugend kommunizieren und im Web auf sich und seine Produkte aufmerksam machen. Wollen Sie erfahren, wie das geht?

Franziska Vonaesch, Inhaberin Businessmind GmbH

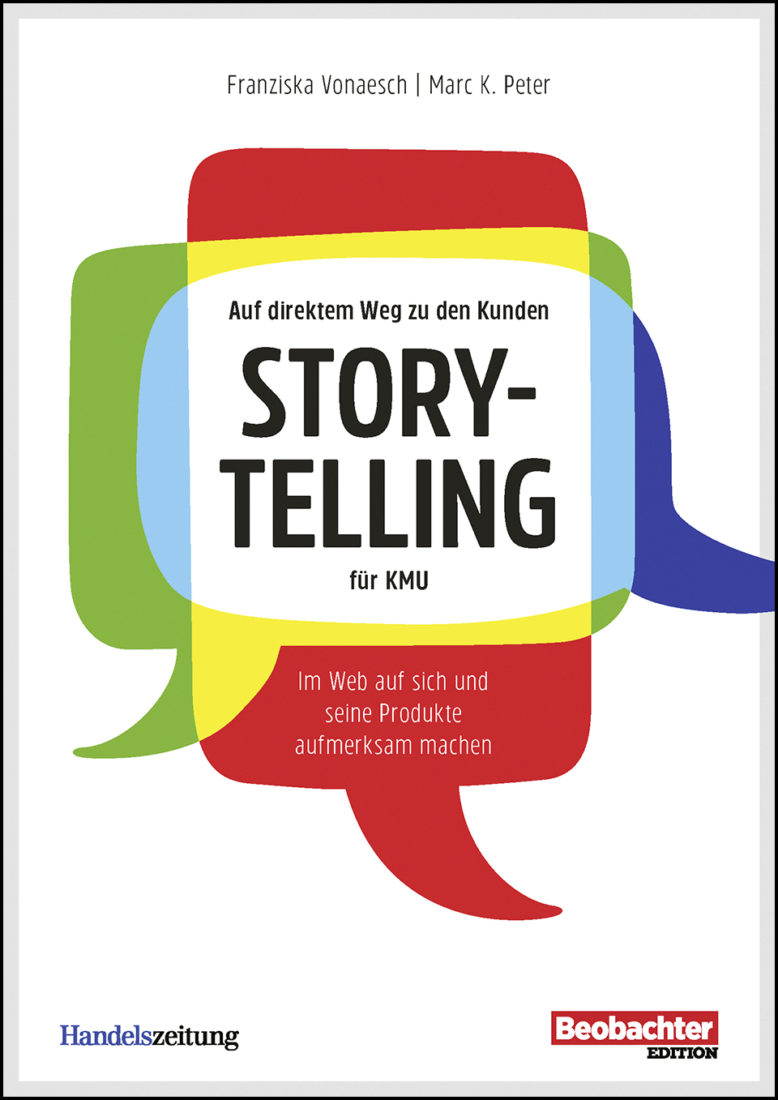

Der Beobachter-Ratgeber «Storytelling für KMU» gehört zu den 10 meistverkauften Wirtschaftsbüchern der Schweiz.

(Quelle: Bilanz, 2019)

Das Problem

Zeit. Fachwissen. Vorbilder.

Sie investieren Zeit und Geld in Social Media und Online Plattformen und werden doch nicht wahrgenommen.

Ihre Kunden erkennen nicht den Nutzen, den sie durch Ihre Marke, Ihr Produkt oder Ihre Dienstleistung erfahren. Das Feilschen über den Preis ist die Konsequenz.

Sie fühlen sich im digitalen Marketing von den erzählerischen Möglichkeiten überfordert. Es fehlt an erfolgreichen Beispielen – gerade auch von KMU.

Wie ich Ihnen helfe

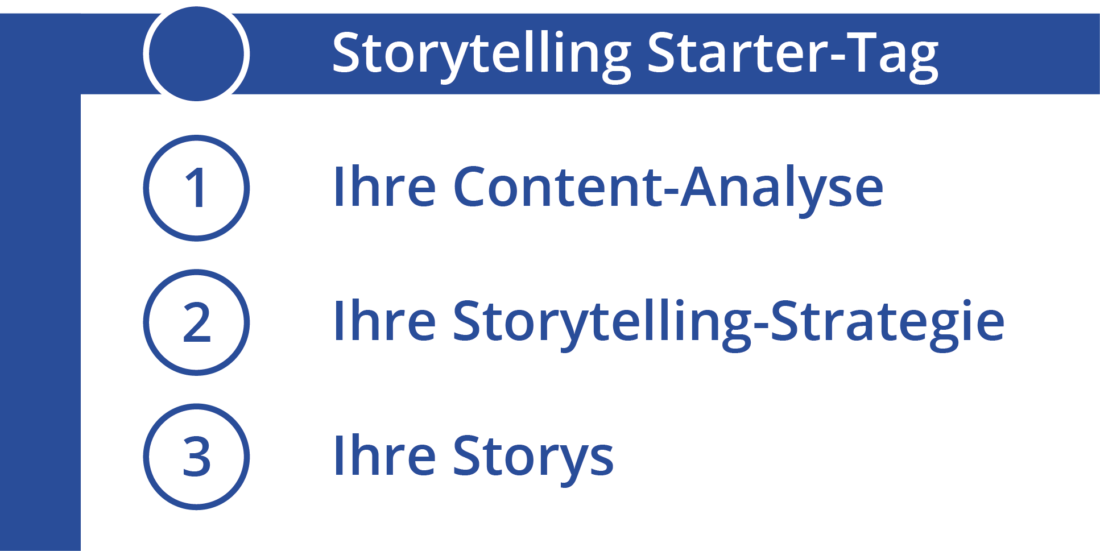

Storytelling Starter Tag

Geschichten machen Ihre Marke wertvoller! Sie zweifeln?

Lernen Sie die Storytelling-Toolbox kennen, und setzen Sie das Wissen erfolgreich im Berufsalltag um. So vermeiden Sie Umwege.

Am Storytelling Starter Tag erhalten Sie viele anwendbare Tipps für Ihr Unternehmen, so dass Sie mit Umsetzen gleich loslegen können. Sie werden erfahren, wie Sie mit Storytelling Wirkung erzielen. Was eine überzeugende Geschichte ausmacht, und wie Sie Interessenten zum Handeln überzeugen.

1. Ihre Content-Analyse

Content heisst Mehrwert – und nichts anderes!

Mein Mehrwert beginnt bei meinen Kunden und ihren ganz eigenen Bedürfnissen.

Deshalb durchleuchte ich in einem ersten kostenlosen Content-Analysegespräch Ihren Auftritt und finde heraus, wie Ihr Unternehmen von aussen wahrgenommen wird. Bevor wir anfangen, Strategien zu entwickeln und Content zu produzieren, lohnt sich ein Blick ins Hier und Jetzt.

Klicken Sie auf den Button, um Ihre Content-Analyse zu beantragen!

2. Ihre Storytelling-Strategie

Der direkte Weg zu Ihren Kunden!

Auf der Grundlage des Content-Analysegesprächs erarbeiten wir eine Strategie für Ihr Unternehmen. Die Basis dafür ist die Storytelling-Toolbox.

Wenn Sie dieser Planung konsequent folgen, dann werden Sie in Ihrer Branche sichtbar sein, Aufmerksamkeit erregen und Interessenten zum Handeln überzeugen. Wenn nicht, arbeite ich solange mit Ihnen an Ihrer Strategie, bis Sie Wirkung erzielen.

Ich mache das, weil ich Sie dabei unterstützen will, weiterhin erfolgreich zu sein. Und dass Sie ab sofort keine wertvolle Zeit mit belanglosem Content mehr verlieren.

3. Ihre Storys

Der Erfolg kommt mit der Umsetzung.

Längst nicht jedes Unternehmen hat intern die Ressourcen, um ein eigenes Redaktionsteam aufzubauen. Auf Grundlage der Storytelling-Strategie arbeiten wir einen Ganzjahres-Redaktionsplan für Ihr Unternehmen aus und setzen diesen in die Tat um. Wir wählen Formate, die zu Ihrer Marke passen und sich auf die Bedürfnisse, Erwartungen und Gewohnheiten Ihrer (potenziellen) Kunden ausrichten.

No Story. No Glory. No Money.

Menschen befassen sich nur noch freiwillig mit Marken. Beachtet werden in Zukunft die Unternehmen, die Probleme lösen und ihre wertvollen Inhalte dann und dort bereitstellen, wo der Kunde sie benötigt.

Geschichtenerzählen ist eine Technik, eine Kunstform. Storys sprechen Emotionen an und wecken Vertrauen – genau das macht Markengeschichten so wichtig und wirkungsvoll.

Medien- und Partnerunternehmen

Franziska Vonaesch

Angebot

Ich zeige Ihnen, wie sie mit Storytelling Ihre Marke stärken und Vertrauen aufbauen. Denn Vertrauen ist der einzige Weg, um nachhaltig neue Kunden zu gewinnen. Buchen Sie live Trainings, Seminare oder individuelle Storytelling-Strategie-Workshops.

Warum mit mir

Als Kommunikationsfachfrau war ich für internationale Grossfirmen tätig, habe als Verlagsleiterin einen regionalen Verlag erfolgreich auf den Weg in die Zukunft gebracht und bin auch als kundenorientierte Unternehmerin unterwegs. Bei all den unterschiedlichen Tätigkeiten führte ich unzählige Gespräche mit unterschiedlichen Unternehmern. Darum kenne ich die Herausforderungen von KMU sehr genau.

Meine Mission

Ich will Sie, als Vertreterin, als Vertreter eines Klein- oder Mittelunternehmens, in Ihrer Kommunikation stärken. Weil Sie Grossartiges leisten! Und weil KMU das wertvollste Standbein unserer Wirtschaft sind. Und weil es wichtig ist, dass das so bleibt.

Storytelling Leitfaden

Praxisbeispiele und Anleitung

Unser Beobachter Ratgeber «Storytelling für KMU – Auf direktem Weg zu den Kunden», enthält nebst einer Studie zahlreiche Praxisbeispiele von Unternehmen, gerade auch von KMU, bildhaft und verständlich dargestellt und kommentiert.

Dort finden Sie auch unsere Storytelling-Toolbox – eine genaue Schritt-für-Schritt-Anleitung, wie Sie Geschichten, im Rahmen des digitalen Content-Marketings, für Ihr Unternehmen profitabel nutzen.

Storys

Die Firma Amsler & Frey AG arbeitet mit Kunststoffen

Kunststoffe gehören zur alltäglichen Lebensrealität. Amsler & Frey AG produziert Fertigteile und Halbfabrikate für höchste Ansprüche und für unterschiedlichste Branchen. «Wir unterstützen Unternehmen beim Entwickeln neuer Produkte.» Das beweisen sie tagtäglich in ihrer Arbeit und mit authentischen Geschichten.

Individuelle Gestaltung mit Holz: Hüsser Innenausbau AG

Verkehrsbetrieb im Kanton Aargau: Aargau Verkehr AG

Die Chancen des Überschaubaren nutzen. Diesen Leitsatz setzt die AVA exemplarisch um. Im regionalen Raum gewährleistet sie die Verlässlichkeit des öffentlichen Verkehrs. Urs Marty beim Stellwerkrechner. Die Geschichte illustriert, wie wichtig «Pünktlichkeit» im ÖV ist.